Themenreihe “Industrial digital transformation“

Digitale Transformation: Ihre digitalisierten Daten sinnvoll nutzen

Wie hängt die Digitalisierung mit der Automatisierung zusammen?

Vereinfacht beschrieben ist die Digitalisierung der Prozess der Umwandlung nicht-digitaler Informationsformate in digitale Formate. Das bedeutet, dass die reale Welt in einer digitalen Welt abgebildet wird. In der Industrie können dieses Analogwerte einer Anlage sein, wie die Temperatur oder der Druck. Diese analogen Werte werden mit dem Einsatz von Sensorik digitalisiert und können dann in jeglicher Form abgerufen werden. Aber auch handschriftliche Dokumente können eingescannt und digital gespeichert werden.

Bei der Automatisierung geht es darum, analoge Prozesse zu automatisieren, so dass keine manuelle Arbeit oder weitere Schritte erforderlich sind. Diese automatisierten Aufgaben und Maschinen werden oft von speicherprogrammierbaren Steuerungen (SPS) oder Computern gesteuert.

Der Schlüssel zur digitalen Transformation liegt in der intelligenten Verknüpfung von Digitalisierung und Automatisierung. So ist es wichtig, nicht nur analoge Werte digital abzubilden, sondern auch dem Automatisierungsprozess zur Verfügung zu stellen. Durch die Kombination aus Digitalisierung und Automatisierung können neue Mehrwerte geschaffen und entdeckt werden.

Die folgenden Beispiele zeigen, wie ein Mehrwert aus der intelligenten Verknüpfung von Digitalisierung und Automatisierung geschaffen werden kann.

Das digitale Schichtprotokoll

Das Beispiel eines digitalen Schichtprotokolls verdeutlicht, wie kleine Digitalisierungsmaßnahmen große Potenziale freilegen können.

Ein handschriftliches Schichtprotokoll kann viele verschiedene Schwierigkeiten mit sich bringen. Angefangen bei der Lesbarkeit der verschiedenen Handschriften bis hin zur Bearbeitung und Auswertung der Einträge. Oft ist die Ausgangssituation so, dass Schichtprotokolle mehr oder weniger ausgefüllt und gesammelt werden. Dabei gehen sie durch viele Hände und werden erst zu einem späteren Zeitpunkt in ein System wie bspw. MS Excel eingegeben. Bis die Schichtprotokolle ausgewertet sind, können mehrere Tage vergehen. Noch bevor das erste Problem besprochen und gelöst ist, können schon die nächsten Probleme auftauchen.

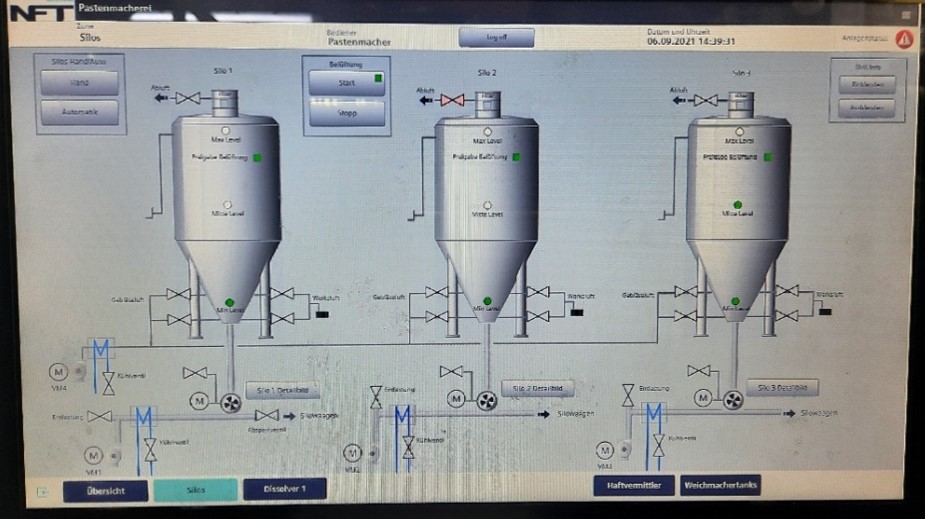

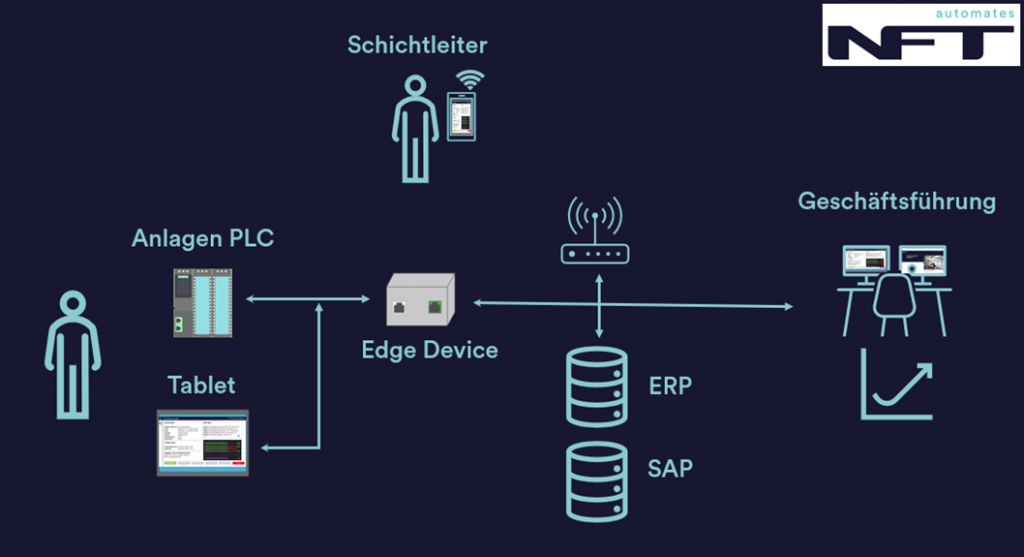

Für die Digitalisierung eines Schichtprotokolls kann bspw. ein Edge Device eingesetzt werden. Dieses Edge Device übernimmt die Kommunikation zu den Anlagensteuerungen und den Systemen der Unternehmensleitebene. Auf diese Weise werden alle benötigten Anlageninformationen gesammelt und einem virtuellen Server zur Weiterverarbeitung zur Verfügung gestellt. Die Auftragsdaten können aus dem ERP/ SAP und die Produktionsdaten aus den PLC´s der Anlagensteuerung übernommen werden. So werden alle produktionsrelevanten Daten automatisch erfasst, weiterverarbeitet und ausgewertet.

Die Schichtprotokolle sind jederzeit und von jedem Ort aus in digitaler Form zugänglich. Dies macht die Produktion für die Bediener, die Schichtleiter, die Produktionsleitung und für die Geschäftsführung transparent, da jederzeit ein Einblick in die Live-Daten ermöglicht wird. Es ermöglicht zugleich eine kontaktlose Übergabe zwischen den Schichten und den Teamleitern.

Automatisierter Stillstand und Störungs-Management

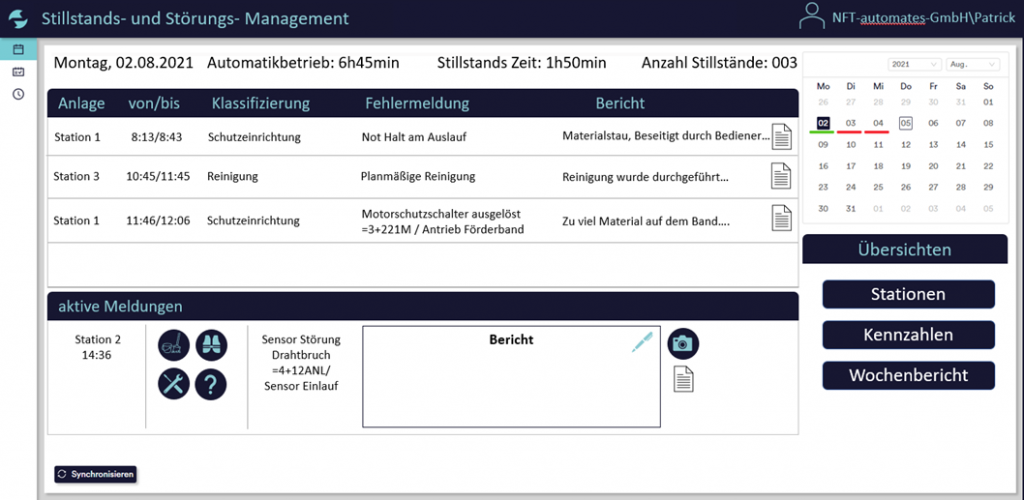

In der Produktion gibt es oftmals viele verschiedene Systeme. Jedes System hat meist eine eigene Stör- und Meldeanzeige. Das bedeutet jede Anzeige gibt Auskunft über die eigenen Störungen. Es erfolgt keine gesamtheitliche Auswertung, sodass Zusammenhänge nur schwer erkennbar sind. Um die Stillstandszeiten und Störungen auswerten zu können, werden die Daten dann oftmals manuell in ein anderes Tool wie bspw. MS Excel übertragen.

Im Zuge der digitalen Transformation können die Stillstandszeiten und Störmeldungen der Anlagen zentral gesammelt und ausgewertet werden. Störmeldungen und Anlagenstillstände werden automatisch protokolliert und durch eine einfache Erstklassifizierung der Störung schnell und einfach klassifiziert.

Durch die Erfassung der Stillstände und Störungen direkt aus den Anlagensteuerungen heraus, können Übersichten erstellt werden, mit denen genau nachvollzogen werden kann, welche Störungsarten welche Ausfallzeiten verursacht haben. Gleichzeitig kann die Fehlerklassifizierung über den Fehlertext oder die Art des Fehlers automatisiert werden.

Auf Basis der automatischen Störungs- und Stillstandsanalysen kann nicht nur die Wartung genauer geplant, sondern auch eine automatische Ersatzteilbestellung und Einsatzplanung integriert werden. Ein weiterer Vorteil dieser Digitalisierungsmaßnahme ist die Möglichkeit, für jede Fehlerart eine Lösung anzubieten und diese mit Fotos zu dokumentieren. Darüber hinaus können zukünftige Fehler nachhaltig dokumentiert werden. Dadurch kann eine neue Störung schneller behoben werden. So ist der Bediener oftmals in der Lage das Problem selbstständig beheben zu können.

Fazit

Ein wichtiger Faktor zum Start jedes Vorhabens ist es zu prüfen, ob der bestehende, zu digitalisierende und automatisierende Prozess Bestand hat. Die digitale Transformation bringt die Unternehmen in die Lage, ihre Prozesse zu hinterfragen und nachhaltiger zu gestalten, um nicht nur bekannte Mehrwerte zu schöpfen, sondern auch weitere Potenziale zu entdecken.