Produktion digitalisieren

Digitalisieren Sie Ihre Produktion für mehr Transparenz und Effektivität

Digitalisierung in der Produktion

Eine nahtlose Verbindung zwischen der Automatisierungs- und der Unternehmensleitebene ermöglicht es, Daten und Werte nachhaltig und einfach zugänglich zu machen. Durch die intelligente Nutzung von Daten können Unternehmen nicht nur ihre Effizienz steigern und Kosten senken, sondern auch die Qualität ihrer Produkte verbessern und Innovationen vorantreiben. Der Digitale Zwilling ermöglicht es, die reale und digitale Welten miteinander zu verbinden, um Prozesse zu optimieren und neue Erkenntnisse zu gewinnen. Durch die Digitalisierung können Personalengpässe überwunden und gleichzeitig die Effizienz und Qualität der Prozesse gesteigert werden.

Wir schlagen die Brücke mit individueller Softwarelösungen von der Automatisierungsebene zu der Unternehmensleitebene um Daten und Werte nachhaltiger und einfacher breitzustellen und auswerten zu können. Das Know-how unserer Experten wird mit Standardsystemen gekoppelt, um eine kostengünstige Lösung zu schaffen, die sich an den tatsächlichen Anforderungen orientiert und zu 100% auf die Herausforderungen und Ziele unserer Kunden zugeschnitten ist.

Aus vielen umgesetzten Projekten und Gesprächen kennen wir die Herausforderungen und Wünsche:

Fehleranfällige manuelle Prozesse und geringe Datentransparenz sorgen für Qualitäts- und Zeitverlust

- Fehlende Transparenz bei wichtigen Daten und Kennzahlen verursacht einen Zeitverlust durch mühsame Datensuche

- Viele manuelle Prozesse, Listen und Protokolle sind fehleranfällig und unzureichend dokumentiert. Die nachträgliche Bearbeitung aufgrund von Qualitätsunterschieden verursacht häufig hohe Kosten

- Ein erheblicher Aufwand und Risiko entstehen durch Sicherheitslücken im IT/OT-Netzwerk. Häufig werden IT-Standards im OT-Bereich aufgrund mangelnden Fachwissens angewendet, was zu potenziellen Problemen führt.

Digitale Daten bilden eine Grundlage für weitere Anwendungen und verbessern dadurch Qualität und Effizienz

- Eine digitale Datengrundlage, die die unternehmensweite Transparenz sämtlicher benötigter Daten und Kennzahlen durch einen digitalen Zwilling schafft.

- Fehlerreduzierung durch automatisiertes Datenhandling und schnellere Reaktionszeiten sowie höhere Qualität mittels One-Klick Auswertungen

- Implementierung von Sicherheitsmaßnahmen für die IT/OT-Security sowie Stärkung der Widerstandsfähigkeit gegen Cyberkriminalität

Dabei können wir Sie unterstützen:

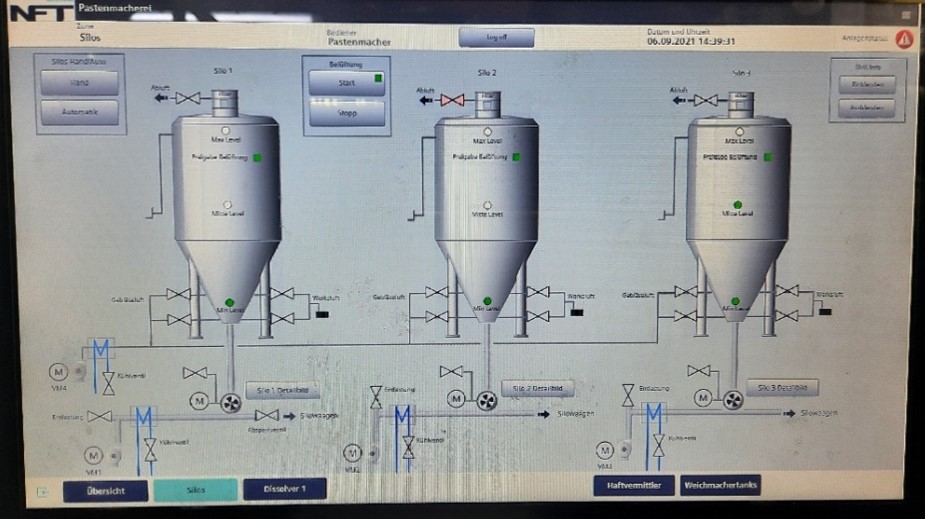

Digitaler Datenzwilling als Basis für weitere Anwendungen

Wir unterstützen beim Aufbau eines digitalen Datenmodells oder arbeiten mit dem bereits vorhandenen Datenmodell weiter. Durch eine digitale Datenbasis können Daten bereitgestellt, gesammelt und selektiert werden.

Unser Ziel ist es, einen digitalen Zwilling zu schaffen, der für jeden Teil des Lebenszyklus einer Produktionsanlage relevante Daten sammelt und bereitstellt. Durch die Umwandlung von Big Data in handliche Pakete ermöglichen wir dem Kunden einen praktischen Einsatz.

Die digitale Fabrik bildet die Grundlage für alle weiteren Anwendungen, wie BDE, OEE, etc.

Gemeinsame Konzeptentwicklung

Wir beraten und planen gemeinsam, angefangen von einem Konzeptworkshop bis hin zu einem ersten Pilotprojekt und der Gesamtumsetzung.

Unsere Kunden profitieren von unserem langjährigen Prozess- Know-how sowie unserem entscheidenden Vorteil: Wir kommen aus der Automatisierungsebene und realisieren Kundenlösungen ebenenübergreifend, von der Feld- bis zur Unternehmensleitebene.

Ermitteln von Einsparpotenzialen

Unsere Expertise liegt darin, Einsparpotenziale in den Bereichen Energie und Ressourcen aufzudecken. Dabei fokussieren wir uns nicht nur auf Störfälle, sondern analysieren auch den kontrollierten Produktionsfluss.

Durch diese umfassende Betrachtungsweise sind wir in der Lage, effiziente Optimierungen zu identifizieren und umzusetzen, welche die Produktion nachhaltiger und effizienter gestalten.

IT/OT-Integration & Security

Wir betrachten die Verknüpfung der IT/OT-Integration als Schlüssel für die digitale Transformation. Die Integration von IT/OT und die Nutzung des IoT bieten der Produktion erhebliche Vorteile, gehen jedoch mit einem gesteigerten Risiko für Cyberbedrohungen einher.

Unsere Expertise liegt darin, nicht nur erfolgreich IT/OT-Systeme zu integrieren, sondern auch die gestiegenen Anforderungen an die IT/OT-Sicherheit mit bewährten Systemen zu unterstützen und die erforderlichen Maßnahmen und Best Practices gemäß der NIS-2-Richtlinie umzusetzen.

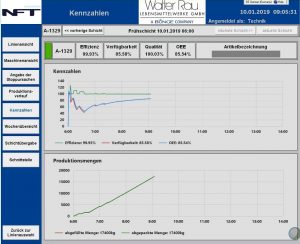

Monitoring und Reporting

Wir unterstützen dabei, Datenanalyse- und Reporting-Tools zu implementieren, um den Fortschritt in Bezug auf die Digitalisierung zu überwachen und regelmäßig erforderliche und gewünschte Berichte zu erstellen.

Gleichzeitig schaffen wir durch Auswertungen wie MDE, BDE, OEE oder in den Bereichen Produktverfolgung und Energiemanagement eine höhere Transparenz in der Produktion und steigern die Effektivität.

Service & Support

Wir unterstützen bei Updates und stellen sicher, dass unsere Lösungen langfristig mit den neuesten Technologien kompatibel sind.

Dadurch erhält der Kunde die Sicherheit, dass das System auf dem neuesten Stand der Technik ist und keine Sicherheitslücken entstehen.

Die regelmäßige Durchführung notwendiger Updates erhöht die Produktionssicherheit und reduziert Produktionsausfälle.

Dokumente digitalisieren

Unsere Fachkompetenz liegt in der Digitalisierung produktionsrelevanter Dokumente. Durch diese Digitalisierung wird eine effiziente und transparente Verwaltung von Informationen rund um den Produktionsprozess ermöglicht.

Durch die digitale Erfassung und Auswertung der benötigten Anlagen- und Produktionsdaten werden Fehler reduziert und Reaktionszeiten verbessert. Automatisierte Mechanismen sorgen für eine effiziente Erfassung und verhindern Übertragungsfehler. Dadurch wird Zeit gespart und genaue Informationen für fundierte Entscheidungen bereitgestellt.

Individuelle Software-Entwicklung

Wir realisieren individuelle, kundenspezifische Lösungen, wie beispielsweise ein Web-BDE, das exakt auf Kundenbedürfnisse angepasst ist.

Wir verstehen unter individuelle Softwareentwicklung das perfekte Zusammenspiel von unseren Tools zu vorhandenen Systemen.

Die Tools bestehen aus etablierten Standardpaketen und -schnittstellen, sowie unserem Know-how aus der Automatisierung und sind speziell auf die Bedürfnisse unserer Kunden zugeschnitten.

Produktionssteuerung in VR, AR & KI

Die Einführung einer kombinierten Produktionssteuerung mit AR- und VR-Technologien revolutioniert die digitale Fabrik. Diese Visualisierungstechnologien verbessern nicht nur die Fehlerdiagnose und beschleunigen Reparaturen, sondern erleichtern auch die tägliche Arbeit der Instandhaltungs- und Bedienungsteams durch effiziente Dokumentation.

Zusätzlich setzen wir auf KI-gestützte Datenauswertung und Predictive Maintenance, um potenzielle Probleme frühzeitig zu erkennen und zu beheben. Dies optimiert die Produktionsprozesse, steigert die Anlagenverfügbarkeit und stärkt die Wettbewerbsfähigkeit der Unternehmen.

Kunden, die bereits erfolgreich Ihre Produktion optimiert haben:

Hallo!

Wir stehen Ihnen gerne für einen Austausch und Fragen zur Verfügung. Lassen Sie uns eine Nachricht über das Kontaktformular zukommen und wir werden uns umgehend bei Ihnen zurückmelden.

Sie können uns natürlich auch jederzeit gerne direkt anrufen.