Retrofit | Anlagenmodernisierung

Fit für die Zukunft durch Retrofit / Anlagenmodernisierung

Fit für die Zukunft durch Retrofit

Retrofit | Anlagenmodernisierung – ein wichtiger Schritt für eine ausfallsichere und effiziente Produktion

Muss es eine kostenintensive Neuanschaffung einer modernen Maschine bzw. Anlage sein?

In den meisten Fällen ist ein Neukauf einer Produktionsanlage nicht notwendig. Das Nachrüsten (auch Retrofit bzw. Anlagenmodernisierung genannt) von Bestandsanlagen ist häufig die kosteneffizientere Lösung, die Zukunftssicherheit gibt, denn der wesentliche Faktor für die Produktivität ist eine reibungslos funktionierende Anlage. Die Zuverlässigkeit und Funktionalität einer in die Jahre gekommenen Anlage lassen sich durch eine Modernisierung so gut aufrüsten, dass sie den Vergleich mit möglichen Neuanschaffungen durchaus besteht.

Aus vielen umgesetzten Projekten und Gesprächen kennen wir die Herausforderungen und Wünsche von Automatisierungsverantwortlichen

Ihre Herausforderungen sind:

- Alte Automatisierungstechnik und die geringe Verfügbarkeit von Ersatzteilen verursacht Produktionsstillstände

- Heterogene Systemlandschaften sowie fehlendes Know-how des Personals führt zu längeren Ausfallzeiten

- Händische Prozesse, Listen, Produktionsprotokolle etc. sind fehleranfällig und nicht genau dokumentiert

- Keine Transparenz über aktuelle Parameter in der Produktion führt zu Ausschuss

- Produktionsanlagen sind nicht zukunftsfähig, aufgrund von veralteter Netzwerk- & Kommunikationstechnik

Sie wünschen sich:

- Ausfallsichere Automatisierungstechnik, die auf dem aktuellen Stand der Technik ist

- Einsatz von standardisierter Hardware und Systeme, um vorhandenes Know-how gezielt einzusetzen und Ausfallzeiten zu reduzieren

- Papierlose Produktion: Digitalisierte Daten und Dokumente sowie vollautomatisierte Prozesse für eine lückenlose Datengrundlage.

- Vollständige Transparenz der Produktionsparameter durch automatisierte Datenerfassung und -auswertung

- Durchgängige und zukunftsorientierte Vernetzung Software, Schnittstellen und Technik

Technische Beratung – der erste wichtige Schritt

Wie finden Sie heraus, welche Potenziale einer Anlagenmodernisierung Sie priorisieren sollten?

Wie sieht Ihre Planung aus um ihre Produktion effizienter und nachhaltiger zu gestalten.

Finden wir es gemeinsam heraus! Buchen Sie sich ein unverbindliches Zukunftsgespräch mit unserem Experten.

Zusammen besprechen wir Ihre Möglichkeiten und geben Ihnen Ideen über mögliche erste Schritte und Use-Cases.

Seit 27 Jahren erfolgreicher Partner der Chemie- & Lebensmittelindustrie

Projekterfahrung: >5000 erfolgreich abgeschlossene Projekte

Langjährige Solution Partnerschaften, u.a. Siemens

Zertifizierungen, u.a. AMS und EcoVadis

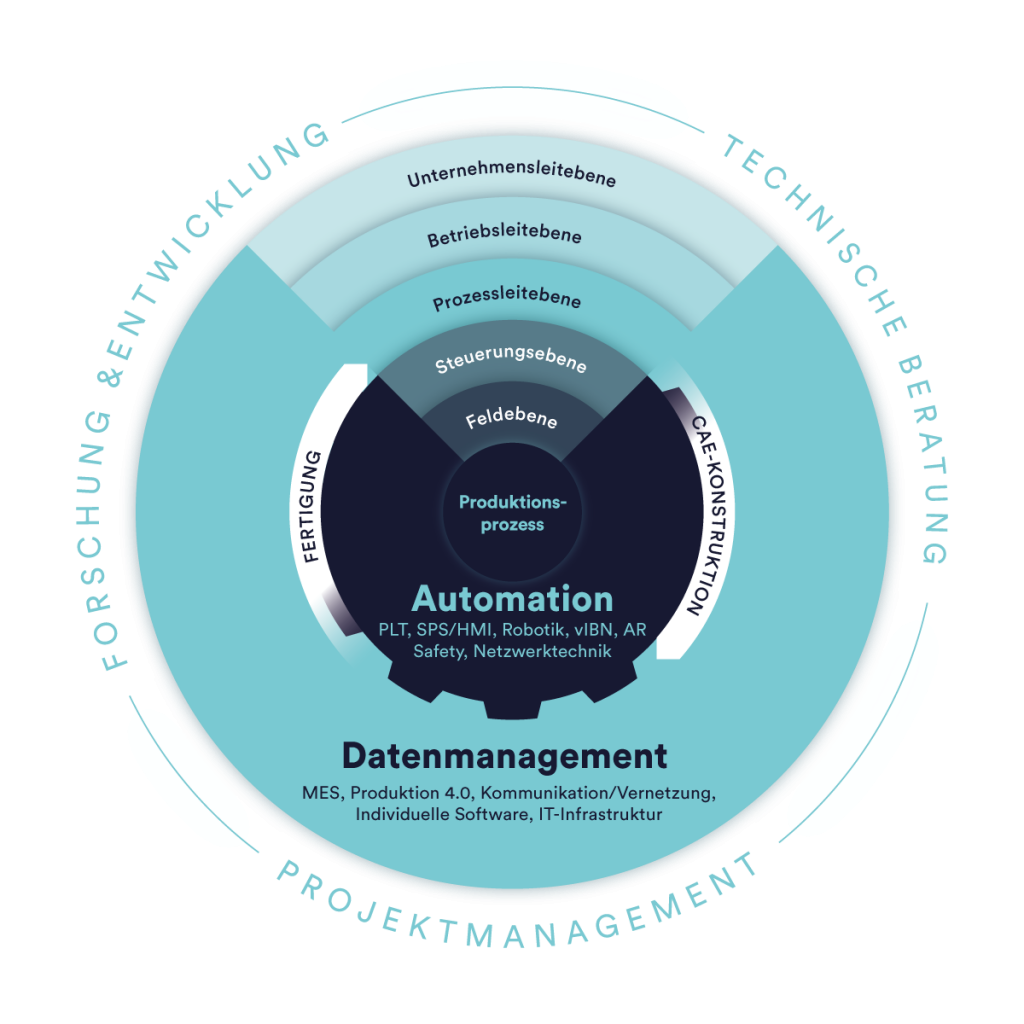

Dabei können wir Sie unterstützen:

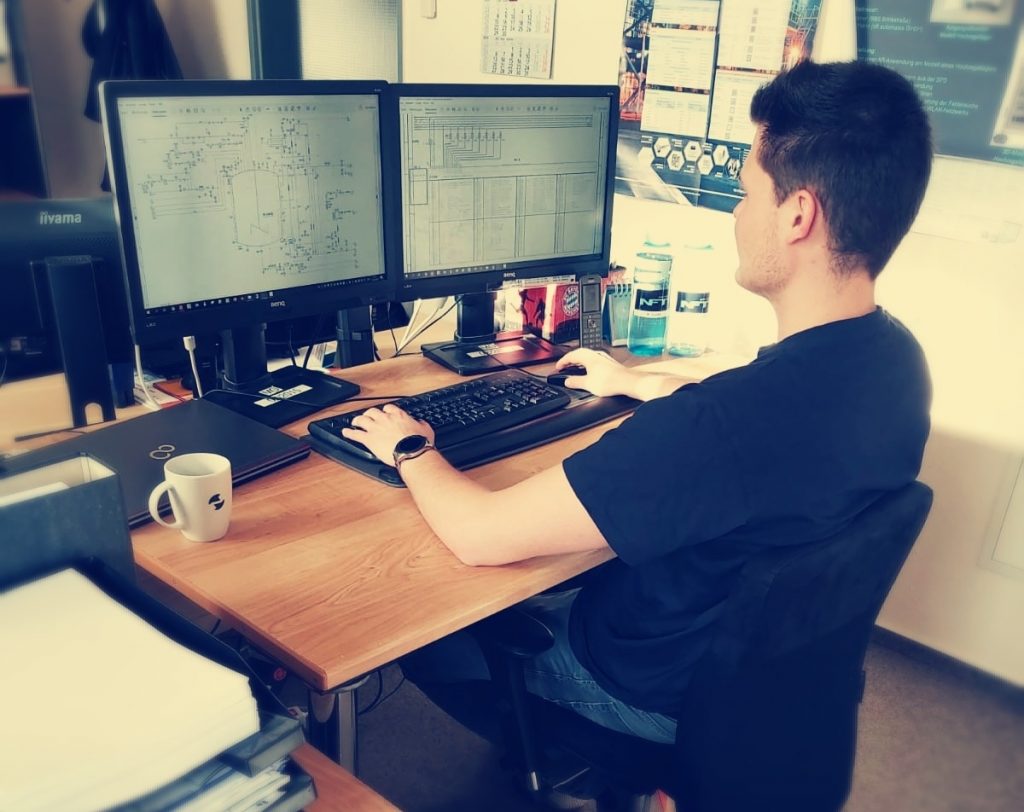

Digitalisierung von Schaltplänen:

Wir unterstützen bei der Digitalisierung von Schaltplänen und Dokumentationen, von der IST-Aufnahme bis zur Neuerstellung.

Durch die Digitalisierung alter Schaltpläne schaffen wir die Basis für eine effiziente Wartung und Instandhaltung der Produktionsanlagen.

Technik modernisieren:

Wir unterstützen bei der Modernisierung der Technik, sodass unsere Kunden auf dem neuesten Stand der Technik sind. Dazu bieten wir eine professionelle Erweiterung und Modernisierung von Automatisierungs- und Elektrotechnik, um eine effiziente und zuverlässige Steuerung der Produktionsanlagen zu gewährleisten.

Konzeptionierung:

Wir bieten eine professionelle Konzeptionierung und Planung sowie die Erstellung einer Roadmap und eines Maßnahmenplans für den Retrofit, unter Beachtung von aktuellen Standards. Darüber hinaus entlasten wir bei der Planung und Durchführung von Umbaumaßnahmen und Modernisierungen, um eine effiziente und sichere Produktionsumgebung zu schaffen.

Schaltschränke modernisieren & Automatisierungstechnik erneuern:

Wir unterstützen bei der Modernisierung von Schaltschränken und der Erneuerung von Automatisierungstechnik. Dabei erneuern wir Schaltschränke bis hin zur dezentralen Peripherie, um eine zuverlässige und effiziente Steuerung der Produktionsanlagen zu gewährleisten.

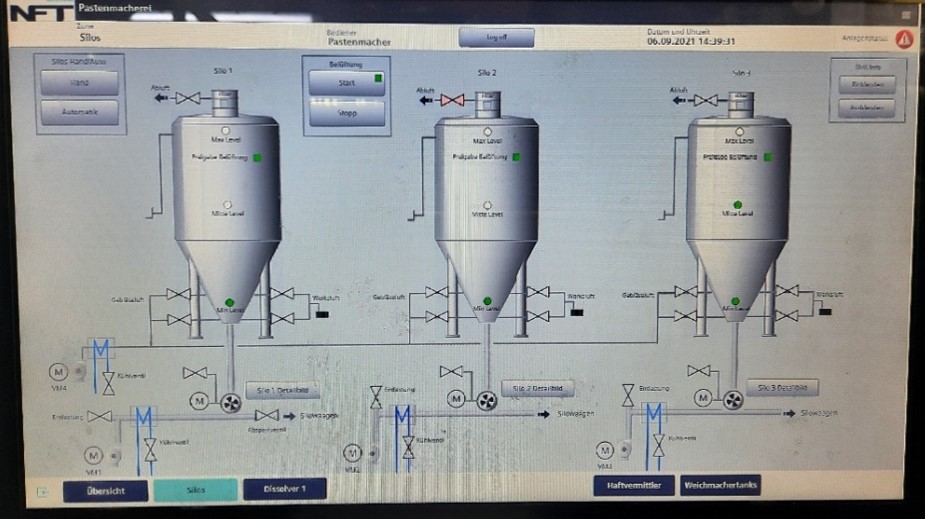

Visualisierung modernisieren – SCADA/ HMI:

Wir bieten die Modernisierung der SCADA/HMI Systeme wie Siemens SIMATIC WinCC Unified, Siemens SIMATIC WinCC Advanced sowie Professional und GE Proficy iFIX an.

Unsere Expertise in der bedienerfreundlichen Visualisierung hilft dabei, industrielle Prozesse effizienter zu überwachen und zu steuern.

PCS 7 hochrüsten & migrieren:

Wir unterstützen bei dem Hochrüsten eines bestehenden Siemens SIMATIC PCS 7-Systems auf die aktuellste Version V 9.1 und bei der Umrüstung von Siemens SIMATIC ET 200M auf SIMATIC ET 200SP HF und SIMATIC ET 200SP HA sowie Umrüstungen von CPUs.

Mit unserer Fachexpertise unterstützen wir Unternehmen bei der Aktualisierung und Modernisierung ihrer Systeme, um eine reibungslose Produktion und höhere Effizienz zu gewährleisten.

Sichere Produktionsnetze – OT Security:

Wir bieten eine professionelle Unterstützung bei der Modernisierung von Produktionsnetzwerktechnik und der Umstellung von Profibus auf Profinet unter Berücksichtigung von OT Security Standards, um eine sichere und zuverlässige Produktionsumgebung zu gewährleisten.

Feldgeräte modernisieren:

Wir unterstützen bei der Modernisierung von Feldgeräten wie Motoren, Durchflusssensoren und mehr. Dabei setzen wir auf neue Geräte, die mehr Zahlen, Daten und Fakten liefern, intelligenter und vernetzbarer sind. So schaffen wir die Grundlage für umfassende Auswertungen und eine effiziente Steuerung von Produktionsanlagen.

Digitaler Zwilling – Simulation:

Wir erstellen den digitalen Zwilling von Produktionsanlagen um den Inbetriebnahmeprozess effektiver zu gestalten. Die Simulationserstellung basiert auf Siemens SIMIT.

Durch die virtuelle Simulation, Operator Training und Testung im Vorfeld können Ressourcen optimal genutzt werden und eine reibungslose Modernisierung der Anlage gewährleistet werden.

Kunden, die bereits erfolgreich Ihre Produktion optimiert haben:

**Speziell entwickelt für Produktions- & Automatisierungsverantwortliche aus der Prozessindustrie**

On-Demand Webinar:

“Wie Sie mit einfach Maßnahmen Transparenz in Ihrer Produktion schaffen und die Produktivität erhöhen”