Instandhaltung digitalisieren

Digitale Instandhaltung: Echtzeitdaten erfassen, Reparaturzeit verkürzen und Wartungskosten senken

Die digitale Instandhaltung bietet in der industriellen Produktion zahlreiche Vorteile, wie u.a. die Reduzierung von ungeplanten Stillstandszeiten sowie die Maximierung der Anlagenverfügbarkeit. Dadurch können Kosten optimiert und Ressourcen effizienter geplant werden. Engpässe und ineffiziente Abläufe werden identifiziert und verbessert, was die Produktivität steigert.

Die Fernwartung ermöglicht schnelle Diagnosen und minimiert Ausfallzeiten. Durch eine langfristige Datenanalyse und Optimierung wird die Instandhaltung kontinuierlich verbessert. Insgesamt generiert die digitale Instandhaltung einen wettbewerbsfähigen Vorteil, indem die Anlagenverfügbarkeit maximiert, Kosten gesenkt und die Produktivität gesteigert wird.

Aus vielen umgesetzten Projekten und Gesprächen kennen wir Ihre Herausforderungen und Wünsche:

Heterogen gewachsene Systemlandschaften verursachen hohen Instandhaltungsaufwand

- Manuelle und reaktive Instandhaltung verursacht hohe Stillstandszeiten/ Kosten

- Ungeplante Wartungen mit ineffiziente Ressourcennutzung

- Komplexität der einzelnen Systeme und Analysen mit schlechter Datenqualität und -verfügbarkeit

- Viele händische Prozesse, die oft schlecht oder gar nicht dokumentiert sind

Reduzierung des Instandhaltungsaufwands

- Präventive bis vorausschauende Instandhaltung wie Predictive Maintenance

- Frühzeitige Erkennung der potenziellen Probleme

- Automatisierte Datenanalysen in Echtzeit mit hoher Datenqualität für die verbesserte Entscheidungsfindung

- Vereinfachte, automatisierte und optimierte Instandhaltungsabläufe

Wie kann die Instandhaltung digitalisiert werden?

Web BDE – digitales Stillstands-/ Störungsmanagement:

Die webbasierte Betriebsdatenerfassung (BDE) bietet ein effizientes Stillstands-/ Störungsmanagement, das speziell auf die Bedürfnisse der Instandhaltung zugeschnitten ist. Automatisierte Berichte und Auswertungen liefern wertvolle Informationen zu Stillstandsgründen und -zeiten, um gezielte Wartungsmaßnahmen zu planen und Engpässe zu identifizieren.

Condition Monitoring:

Die Implementierung von Condition Monitoring in SPS-Steuerungen bietet durch die kontinuierliche Überwachung des Maschinenzustands die frühzeitige Erkennung potenzieller Probleme und Planung gezielter Instandhaltungsmaßnahmen. Dies führt zu einer optimierten Instandhaltungsstrategie, bei der Wartungsarbeiten auf Basis des tatsächlichen Zustands der Maschinen durchgeführt werden, anstatt nach starren Zeitplänen.

Predictive Maintenance:

Die Daten des Condition Monitoring dienen als Grundlage für Predictive Maintenance, um eine Vorhersage über potenzielle Probleme und Ausfälle zu erhalten. Die Kombination von Condition Monitoring und Predictive Maintenance ermöglicht eine proaktive und zustandsbasierte Instandhaltung, um Ausfallzeiten zu minimieren, Wartungskosten zu reduzieren und die Effizienz der Anlagen zu verbessern.

Einsatz von Augmented Reality:

Durch den Einsatz von Augmented Reality (AR) in der Instandhaltung können schneller Fehler erkannt und Störungen behoben werden, da die Instandhaltungstechniker Anleitungen und Informationen direkt im Sichtfeld angezeigt bekommen. Außerdem ermöglicht AR die Remoteunterstützung, indem Experten in Echtzeit u.a. visuelle Anleitungen zur Problemlösung bereitstellen. AR kann ferner für die Schulung neuer Mitarbeiter und die Dokumentation von Reparaturvorgängen genutzt werden.

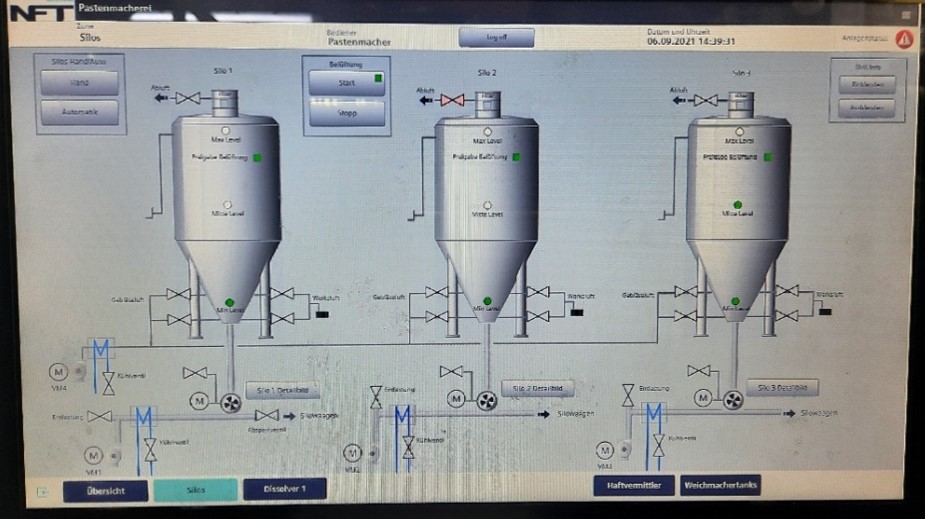

Webbasierte Anlagenvisualisierung:

Eine webbasierte Anlagenvisualisierung wie Siemens SIMATIC WinCC Unified bietet der Instandhaltung einen schnellen Zugriff auf relevante Informationen. Durch die Visualisierung von Anlagendaten über eine webbasierte Schnittstelle können Instandhaltungsteams, in Echtzeit und von verschiedenen Geräten und Standorten aus, auf den Zustand der Anlagen zugreifen. Dies ermöglicht eine effiziente Fehlerdiagnose und schnelle Reaktionszeiten bei auftretenden Problemen.

Digitalisierung von Papierdokumenten in der Instandhaltung:

Die Digitalisierung von Papierdokumenten ermöglicht die Eliminierung aller händischen Eintragungen. Durch die vollautomatische Erfassung und Auswertung der benötigten Anlagen- und Produktionsdaten revolutioniert sie den Instandhaltungsprozess. Automatisierte Mechanismen sorgen für eine effiziente Erfassung und verhindern Übertragungsfehler. Dadurch werden Zeit gespart und genaue Informationen für fundierte Entscheidungen bereitgestellt.

Remoteunterstützung & Fernwartung:

Die Remoteunterstützung und Fernwartung bieten der Instandhaltung zahlreiche Vorteile. Durch den Einsatz von Fernzugriffstechnologien können Instandhaltungsteams Probleme und Störungen an Maschinen und Anlagen aus der Ferne diagnostizieren und beheben. Dies reduziert Reisezeiten und -kosten für Techniker, da viele Probleme remote gelöst werden. Zudem ermöglicht die Fernwartung eine schnellere Reaktionszeit, da Experten in Echtzeit auf Probleme zugreifen können, ohne physisch vor Ort sein zu müssen.

Software & Tools für individuelle Lösungen – wir setzen u.a. ein:

Dabei können wir Sie unterstützen:

Gemeinsame Konzeptentwicklung:

Wir unterstützen Sie von der ersten Idee bis zur Umsetzung und Implementierung einer vollständig digitalen Instandhaltung. Sie profitieren von unserem langjährigen Prozess- Know-how.

Instandhaltungsschritte automatisieren:

Wir automatisieren die Instandhaltungstätigkeiten sowie die Datenerfassung an den Produktionsanlagen.

Dokumente digitalisieren:

Wir digitalisieren die Papierdokumente der Instandhaltung, wie z.B. Checklisten und Wartungsprotokolle. Die digitalen Instandhaltungsdaten können so mit Produktions-& Anlagendaten verknüpft werden.

Bedarfsgerechte Visualisierung:

Wir unterstützen bei der Optimierung und Erweiterung der Anlagen- und Produktionsvisualisierung, sodass die Instandhaltung zusätzliche/ erweiterte Informationen im Bestandssystem erhält.

Augmented Reality (AR) gestützte Instandhaltung:

Wir generieren den bestmöglichen Nutzen aus der AR-Technologie für die Instandhaltung. erstellen Schritt-für-Schritt-Anleitungen mit AR Technologie wie der Hololens 2, Smartphone, etc. und helfen Unternehmen dabei, die richtige Information zur richtigen Zeit am richtigen Ort zu bekommen.

Aufbau von Remote- und Fernwartungsmöglichkeiten:

Wir unterstützen Sie bei dem Aufbau sicherer Remoteverbindungen zu Ihren Produktionsanlagen und Steuerungen, für eine schnelle und kostengünstige Problembehebung.

Individuelle Software-Entwicklung:

Wir realisieren individuelle, kundenspezifische Instandhaltungsmöglichkeiten /-software, wie bspw. ein Web-BDE, das exakt auf Kundenbedürfnisse angepasst ist.

Echtzeitdaten erhalten:

Wir unterstützen von der Implementierung neuer oder zusätzlicher Sensorik bis hin zum Rollout eines Condition Monitoring Systems.

KI gestützte Datenauswertung:

Wir helfen bei der Implementierung und Nutzung von KI-gestützter Datenauswertung und Predictive Maintenance.

Das sagen unsere Kunden:

Seit 28 Jahren erfolgreicher Partner für Ihre Produktion

Projekterfahrung: >5000 erfolgreich abgeschlossene Projekte

Langjährige Solution Partnerschaften, u.a. Siemens

Zertifizierungen, u.a. AMS und EcoVadis