Themenreihe “Industrial digital transformation“

Wie die Digitalisierung die Fertigungsindustrie verändert

Der digitale Wandel und die damit verbundenen Herausforderungen sind in allen Bereichen zu spüren. Gerade in der Fertigungsindustrie werden kontinuierlich Prozesse digitalisiert. So entwickeln sich die herkömmlichen Produktionsstätten zu Smart Factories. Nicht nur das papierlose Büro, sondern auch eine papierlose Produktion kommt in den produzierenden Unternehmen an. Der digitale Zwilling spiegelt die Anlage in einem virtuellen Model wider und eröffnet so Potenziale, die zuvor im Verborgenen lagen. Das IIoT (Industrial Internet of Things) stellt sich als Kommunikationsplattform dar, um die smarten Sensoren und Anlagen miteinander verbinden zu können.

Wie verändert die Digitalisierung die Fertigungsindustrie

Die Digitalisierung kann in der Fertigungsindustrie sowie auch in anderen Branchen in vielen Bereichen Potenziale aufdecken und sichtbar machen. Hier helfen Digitalisierungsstrategien, um systematisch an die Vorhaben heran zu gehen.

Die Fertigung wird schneller und agiler

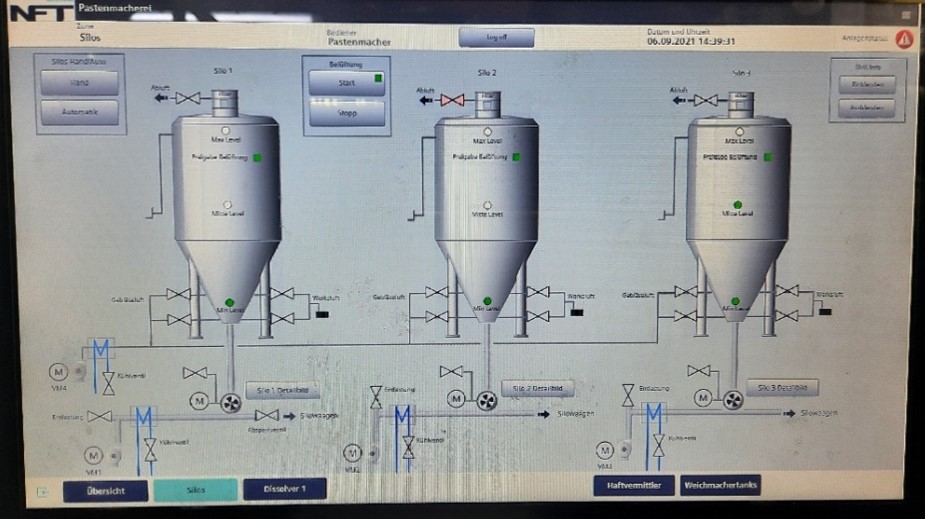

Die Digitalisierung erhöht die Geschwindigkeit der Fertigung. Sie steigert die Produktivität, Produkte oder Chargen laufen schneller und effizienter. Dabei steht die digitale Vernetzung von Menschen, Produkten und Maschinen im Vordergrund. Gesamtheitlich gesehen geht es um jegliche Wertschöpfungsprozesse in Smart Factories.

Insbesondere wenn eine Produktion aus mehreren Teilanlagen besteht und eine Produktionskette ergibt, spielt die Kommunikation der Anlagen untereinander und zu Datenbanksystemen eine wichtige Rolle. So lassen sich durch Schnittstellenoptimierungen und Einsatz von neuesten Standards wie OPC UA kostbare Zeit gewinnen, die für die Fertigung genutzt werden kann.

Die Basis der Digitalisierung

Ein wesentlicher Punkt ist die vertikale und horizontale Integration von Software, Daten und Sensoren sowie ein durchgängiges Engineering. Mit der Digitalisierung von analogen Prozessen und Signalen wird die Datenbasis geschaffen. Diese Basis ermöglicht es, alle Daten an jedem Bereich des Unternehmens erreichbar zu machen.

So können Maschinen und auch die jeweiligen Standorte untereinander kommunizieren, bis hin zu der konzernweiten Kommunikation. Hier stellt das IIoT (Industrial Internet of Things) die Kommunikationsplattform dar, mit der die Daten von jedem Ort aus ersichtlich sind.

Ein weiterer Vorteil der Digitalisierung und der Datenbasis ist, dass die Daten mithilfe von Künstlicher Intelligenz (KI) ausgewertet werden können. Beispielsweise können mit dem Einsatz von Predictive Maintenance Stillstände vorhergesehen werden. So kann eine autonome Wartungsplanung erfolgen, um die Produktivität und Anlageneffizienz weiter zu steigern.

Von der virtuellen Inbetriebnahme bis zum digitalen Zwilling

Die Digitalisierung hat weitere werksübergreifende Vorteile. Gerade in der heutigen Welt gibt es sehr viele Unternehmen, die global fertigen und damit vor weiteren Herausforderungen stehen. Mit dem Einsatz von Augmented Reality (AR) ist es möglich, eine digitalisierte Anlage ohne zusätzliche Reisezeiten und weiterer damit verbundener Kosten in Betrieb zu nehmen. Es ist lediglich der mechanische und elektrische Aufbau notwendig, die der Standort i.d.R. selbst durchführen kann. Die Inbetriebnahme kann durch den Experten, mit Hilfe einer Remoteverbindung zur Anlagensteuerung und dem digitalen Abbild, aus dem Hauptwerk heraus erfolgen. Zusätzlich lassen sich Schulungen und Schritt-für-Schritt Anleitungen mit Hilfe von Augmented Reality erstellen. Besonders in den Rüstprozessen und bei Materialwechsel kann dadurch kostbare Zeit gewonnen und Fehler vermieden werden.

Bei der Entwicklung einer neuen Anlage wird durch einen digitalen Zwilling der Anlage noch vor dem Produktionsstart die Fertigung an sich sowie die Zykluszeit optimiert. Ein weiterer Nutzen des digitalen Zwillings ist, dass Weiterentwicklungen und Optimierungen der realen Anlage am digitalen Zwilling getestet und geprüft werden können.

Fazit

Durch den digitalen Wandel und die damit einhergehende Digitalisierung wird die Grundlage – die Datenbasis – geschaffen, um das Ziel Smart Factory zu erreichen. Auf diese Basis können weitere Technologien aufgesetzt werden, wie KI, IIoT, digitale Zwillinge oder Augmented Reality. Wichtig dabei ist es, die ersten Schritte zu planen und auch umzusetzen, um so einen frühen und effizienten Start in die digitale Transformation zu erzielen.