Themenreihe “Industrial digital transformation“

Vier Herausforderungen bei der digitalen Transformation der Produktion und Fertigung

In der Welt der Digitalisierung und Industrie 4.0 gibt es eine ganze Reihe an innovativen und fortschrittlichen Technologien. Der Einsatz von Künstlicher Intelligenz (KI), ein digitaler Zwilling von Produktionsanlagen, die Unterstützung von Prozessen durch Augmented Reality, die Ersatzteilbeschaffung aus dem 3D Drucker oder auch weitere Anwendungen aus dem Industrial Internet of Things (IIoT).

Viele der kleinen und mittelständischen Unternehmen (KMUs) machen sich auf die Reise, diese Technologien zu nutzen, um ihre Prozesse zu optimieren und zu verbessern, aber auch um neue Geschäftsfelder zu erschließen. Doch diese digitale Reise bringt auch neue Herausforderungen mit sich, wie beispielsweise das erhöhte Risiko für die IT-Security. Wir haben einige dieser Herausforderungen der KMUs bei der Implementierung dieser Technologien zusammengefasst:

1 IT-Security

In jeglichen Implementierungsstrategien von neuen Technologien sollte die IT-Security berücksichtigt werden. Ein strukturierter IT-Security-Plan hilft KMUs die Schnittstellen zu definieren und die aktuellen Sicherheitsprotokolle zu identifizieren und anzupassen. Der Plan hilft auch dabei, sich in die Lage zu versetzen, auf zukünftige Risiken und Herausforderungen reagieren zu können. Gemeinschaftlich sollte die IT und Produktion an dieser Stelle definieren, welche Informationsquellen es gibt und wie der Informationsfluss im Unternehmen ist. In der Definition sollte daher die Ausgangssituation und der angestrebte Zustand mit der implementierten Technologie exakt abgebildet werden. So können Risikoszenarien bestimmt werden, wenn beispielsweise Informationen verloren gehen oder kompromittiert werden. Anhand dieser Grundlage können die KMUs sichere Verfahren entwickeln, um geeignete Schutzmaßnahmen zu implementieren.

2 Expertenwissen

Das Expertenwissen ist eine der größten Herausforderungen auf dem Weg der Digitalisierung. Oft ist in den Unternehmen nicht ausreichend Know-how vorhanden, um die fortschrittlichen Technologien sicher zu implementieren. Doch das Expertenwissen und das damit einhergehende Know-how muss nicht zwingend zu Anfang vorhanden sein. Gerade bei den ersten Projekten ist es hilfreich, sich das Expertenwissen durch externe Partner dazu zu holen. So können externe Berater und Dienstleister mit Workshops und Know-how zur Verfügung stehen, um das erste Projekt sicher und erfolgreich zu implementieren. Das eigene Expertenwissen wird hierbei nach und nach aufgebaut und erweitert. Auf diese Weise können KMUs sich in die verschiedensten Themen und Techniken einarbeiten und schnell die ersten Technologien für sich nutzbar machen.

Beispiele der Technologien und Anwendungen sind u.a.:

- KI-basierte Vorhersagen, Predictive Maintenance

- KI-basierte Bildverarbeitung/ Auswertung

- AR-Anleitungen für Rüstprozesse

- Virtuelle Inbetriebnahmen mit einem digitalen Zwilling

- Industrial IOT

3 Faktor Mensch

Eine weitere Herausforderung ist der Mensch. Dass der Mensch Fehler macht, ist allgemein bekannt. Dies stellt allerdings eines der häufigsten Risiken für Unternehmen dar. Diese Risiken bestehen in allen Unternehmensbereichen. Mitunter am häufigsten treten Sicherheits- und Qualitätsrisiken auf, aber auch die IT-Security ist häufig betroffen. Risiken treten beispielsweise durch Fehlbedienung der Anlage und Steuerung auf, durch eine falsche Schrittabfolge beim Rüstvorgang oder durch unsichere Handlung mit dem Betriebs-PC.

Neue Technologien im Zuge der Digitalisierung können helfen, diese Vorgänge und Arbeitsschritte für alle Mitarbeiter sicherer zu gestalten. Wichtig ist es, alle Mitarbeiter bei einer solchen Umsetzung mitzunehmen, vom Anlagenbediener bis zur Führungsebene. So werden die Erfahrungen und das Fachwissen abteilungsübergreifend berücksichtigt. Durch dieses Vorgehen kann sich jeder Mitarbeiter mit der neuen Technologie identifizieren. Dadurch wird die Akzeptanz für die Nutzung der Anwendungen deutlich gesteigert.

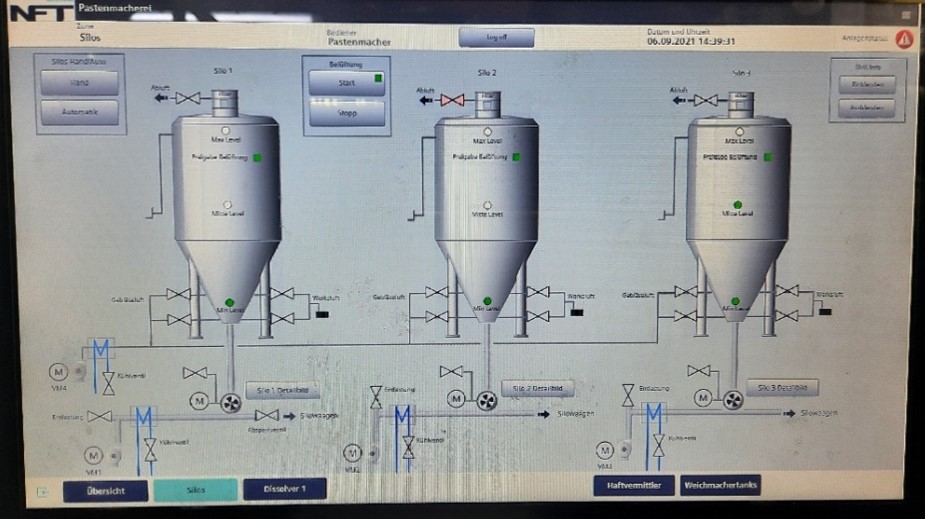

4 Digitaler Retrofit

Oft treffen bei der Digitalisierung neue fortschrittliche Technologien auf alte Anlagen. Die Herausforderung dabei ist, dass die Technologien sich viel schneller entwickeln und wandeln als die herkömmlichen Produktionsanlagen. Damit die Anlagen auf dem Stand der Technik bleiben können, werden diese einem Retrofit unterzogen. Hier können zwischen zwei Arten von Retrofit unterschieden werden.

Hardware-Retrofit: Anlagen- und Hardwareanpassungen und -erweiterungen

- Austausch von veralteten Sensoren und Aktoren

- Einsatz neuester Steuerungstechnik

- Mechanische und elektrische Anlagenerweiterung und Anpassungen

Digitaler Retrofit: Zusätzliche Digitalisierung/ Technologien, ohne die Anlage zu verändern

- Industrial IOT zur Digitalisierung von Anlagendaten

- Digitale Anlagenerweiterung, wie Predictive Maintenance

- Prozessdigitalisierung durch Augmented Reality

Bei beiden Varianten ist es wichtig auf neueste Kommunikationstechnologien zu setzen. Denn ohne die passenden Schnittstellen können die innovativen Technologien und Anwendungen nicht in das Unternehmen eingebunden werden. Bei der Definition der Schnittstellen sind viele Abhängigkeiten zu betrachten. Standards wie OPC UA und MQTT helfen dabei, die Abhängigkeiten miteinander zu verbinden. Bei der Durchführung eines Retrofits und der Schnittstellenüberarbeitung bietet es sich an, die Anlagen modularisiert und schrittweise zu überführen. Mit dieser modularen Digitalisierung ist es auch zukünftig möglich, neue Innovationen einfacher einzubinden.

Digitalisierungsstrategie

Zusammengefasst lässt sich sagen, dass die digitale Reise mit einem für die Zukunft durchdachten Plan oder besser mit einer Digitalisierungsstrategie beginnen sollte. Mit einer Digitalisierungsstrategie und ihrer Umsetzung bleiben Unternehmen wettbewerbsfähig und sie ermöglicht gleichzeitig zukünftige Wachstumschancen. Glücklicherweise muss kein Unternehmen diese Reise allein bewältigen. Den KMUs stehen mehrere stattliche Förderungsmaßnahmen zur Verfügung. Des Weiteren stehen Beratungs- und Dienstleistungsunternehmen zur Verfügung, um partnerschaftlich die ersten wichtigen Schritte Richtung Produktion 4.0 zu gehen.