BLOGBEITRAG

NFTechnik: Geplanter Produktionsstart trotz Lieferschwierigkeiten dank virtueller Inbetriebnahme

eingehalten

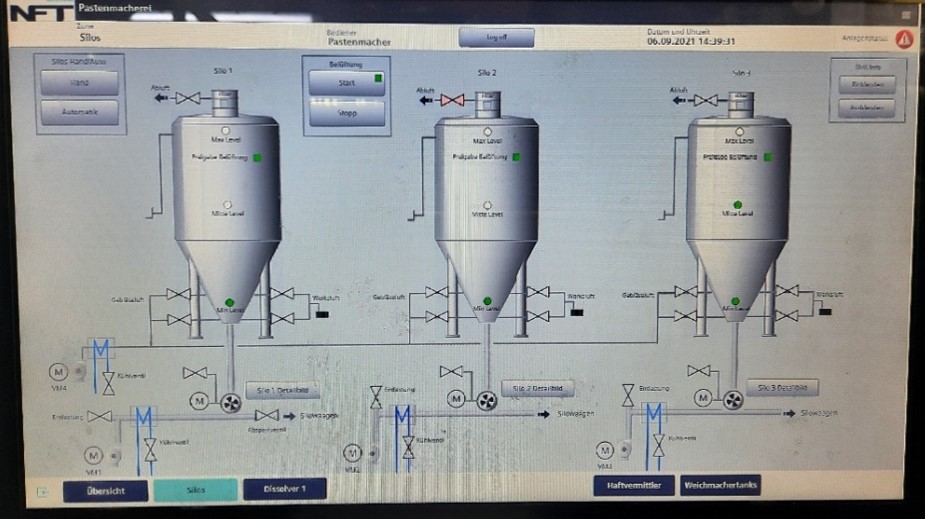

Die Follmann Chemie GmbH ist Experte für ein breites Spektrum von Anwendungen im Bereich Spezialchemikalien. Bei der Follmann Chemie GmbH verbindet sich Tradition und Qualität mit Fortschritt. Für ihre Kunden eröffnet sie eine neue Dimension der Möglichkeiten: nachhaltig, flexibel, mit hohem Engagement und mit dem nötigen Weitblick.

Die gleichen Anforderungen stellt Follmann Chemie auch an seine Lieferanten und Partner. Um noch nachhaltiger und zukunftsorientierter zu arbeiten, hat sich Follmann Chemie entschlossen, ein Tanklager auszubauen und mit einer neuen Molchanlage auszustatten. Dieses Projekt soll nicht nur Ressourcen einsparen, sondern gleichzeitig auch zu einer nachhaltigen Produktion führen. In diesem Zusammenhang suchte Follmann Chemie, einen Partner, der nicht nur über das notwendige Anlagen-Know-how verfügt, sondern auch die Koordination und Zusammenarbeit der verschiedenen Gewerke beherrscht.

Daher entschied sich Follmann Chemie, NFT auch bei diesem Projekt im Bereich der GU-Automation als langfristigen Partner einzusetzen. NFT übernahm das Projektmanagement und realisierte die vollständige Automatisierungstechnik sowie die Inbetriebnahme der Molchanlage. Darüber hinaus koordinierte NFT weitere Lieferanten im Bereich der E-Technik und übernahm die Supervision vor Ort an der Anlage für die Installationsarbeiten.

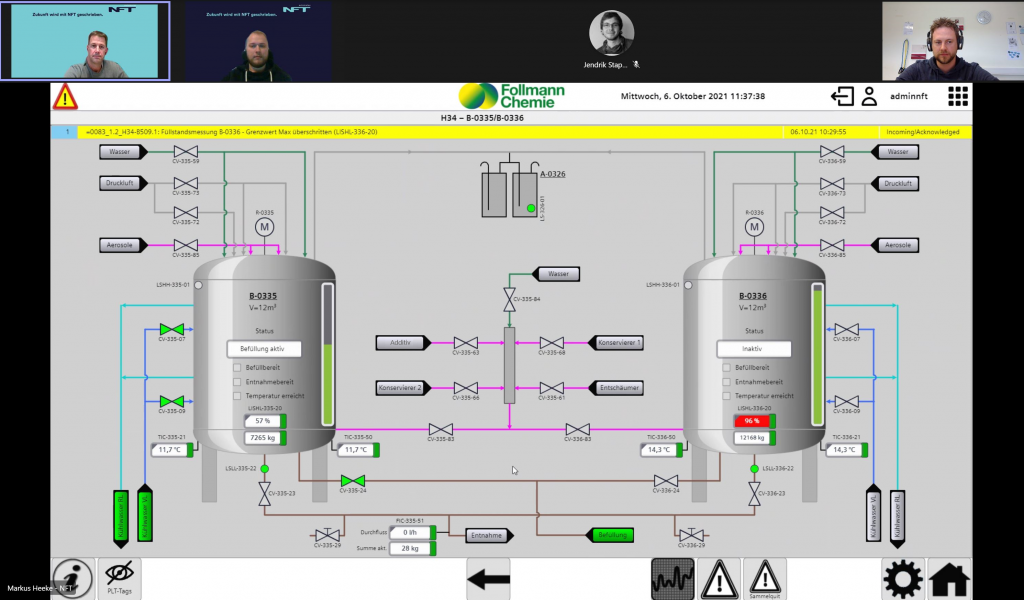

Während der gesamten Projektlaufzeit war die Zusammenarbeit durchweg partnerschaftlich geprägt. Jedoch blieb das Projekt von marktbedingten Problemen nicht verschont. Die Lieferung von Hardware und Mechanik verzögerte sich. Diese Zeit hat NFT sinnvoll für den Kunden genutzt und die Inbetriebnahme vor der mechanischen Fertigstellung der Anlage durchgeführt. Durch die in der Vergangenheit in vielen Projekten gewonnene Erfahrung mit einer virtuellen Inbetriebnahme führte auch in diesem Fall dazu, dass die nach mechanischer Fertigstellung erforderliche Inbetriebnahme deutlich auf ein minimales Zeitfenster reduziert werden konnte.

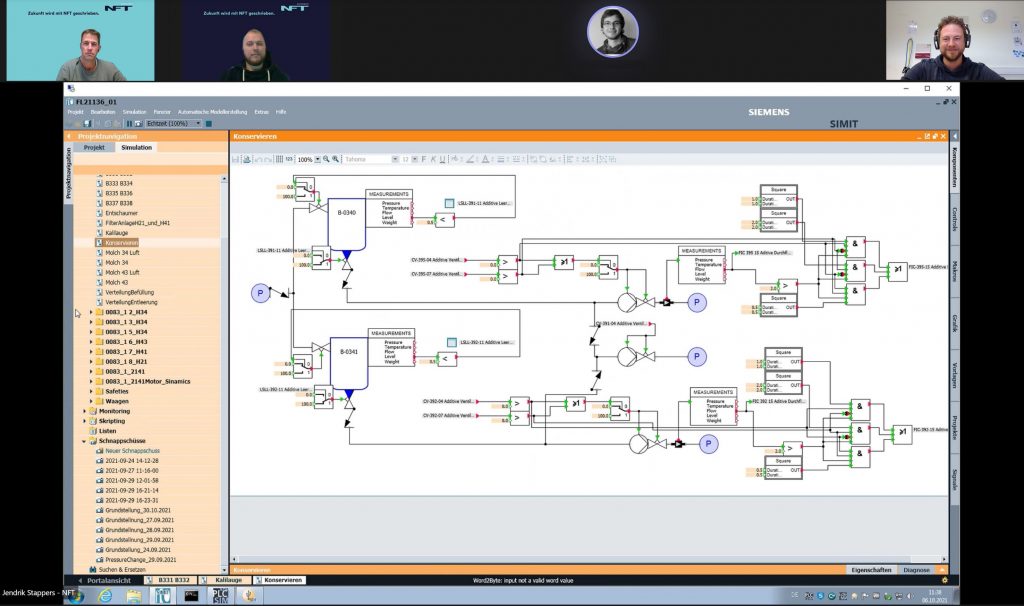

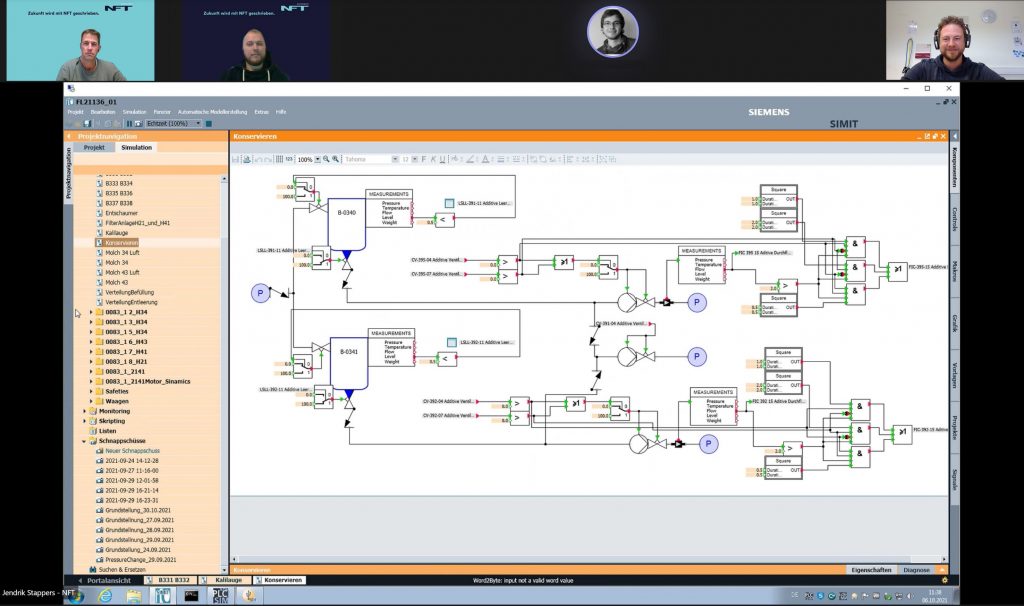

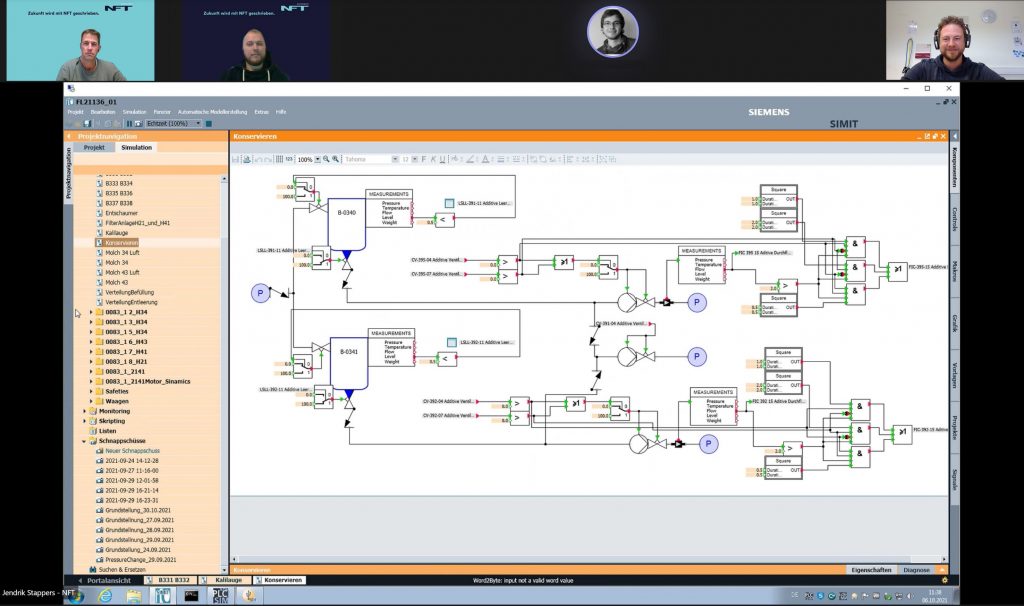

Für die virtuelle Inbetriebnahme wurde mithilfe der SIMIT Simulation Plattform von Siemens ein digitales Abbild der Produktion erstellt. Durch diesen digitalen Zwilling konnten nicht nur die Abläufe der Programme und der Funktionen reibungslos getestet werden. Darüber hinaus wurden für diese Funktionsprüfungen auch keine kostenintensiven Ressourcen benötigt. Ein weiterer Vorteil war der Faktor Zeit. So konnten mehrere komplexe Prozesse in kurzer Zeit mehrfach geprüft und getestet werden.

Dank der lösungsorientierten Umsetzung und Projektplanung konnte der anvisierte Termin für den Produktionsstart eingehalten werden. Die Flexibilität sowie die hohe Kommunikation während des Projektes spielte für die Einhaltung des geplanten Produktionsstarts eine wichtige Rolle.