BLOGBEITRAG

#NFTechnik: Modernisierung (Retrofit) einer Dosier- & Mischanlage

Die Heytex Bramsche GmbH ist Experte für die Beschichtung von technischen Textilien. Das Unternehmen hat die Zukunft im Blick und führt laufend Optimierungen in der Produktion durch, um die Produktionsqualität zu steigern und die Liefertreue zu gewährleisten.

Ein sehr wichtiger Aspekt für Heytex ist die zukunftssichere und nachhaltige Gestaltung der Produktion, insbesondere im Hinblick auf den Verbrauch von Chemikalien. Aus diesem Grund entschloss sich die Heytex Bramsche GmbH die Pastenmacherei zu modernisieren.

Für dieses Projekt benötigte Heytex einen Partner, der nicht nur die Modernisierung an sich, sondern auch die Auswirkungen auf die Produktion verstand. Zudem suchten sie einen Partner, der über das Fachwissen, von der Feld- bis zur Unternehmensebene verfügt. Heytex fand diesen Partner in NFT. Bereits vor Projektbeginn hat Heytex mit NFT Experten- und Planungsgespräche geführt, die zu einem wesentlichen und passgenauen Erfolg des Projekts führten.

Die schnell wachsenden und sich verändernden Anwendungen im IT-Bereich, wie z.B. das SAP, erfordern die neuesten Schnittstellen und Standards, um mit den Anlagensteuerungen im OT-Bereich zu kommunizieren. Updates, die das SAP benötigte, führten zu der Inkompatibilität der alten Anlagensteuerung mit dem SAP. Unter diesem Aspekt wurden die veralteten Steuerungen durch SIMATIC S7-1500 Controller ersetzt, sodass nicht nur die aktuell benötigten Schnittstellen bedient werden, sondern auch zukünftige Optimierungen und Updates einfach und ohne großen Aufwand durchgeführt werden können. Auf diese Weise wurde sichergestellt, dass das Unternehmen auf die schnell wachsenden IT-Anforderungen reagieren kann.

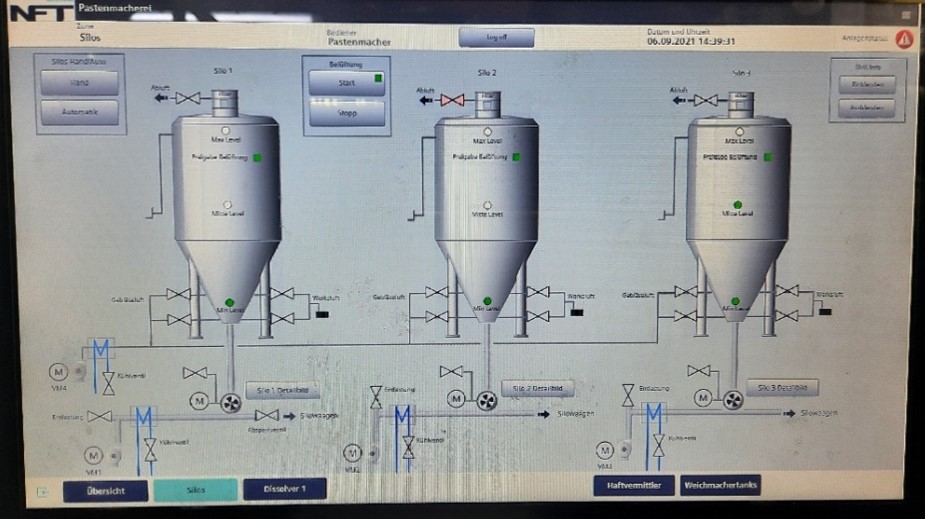

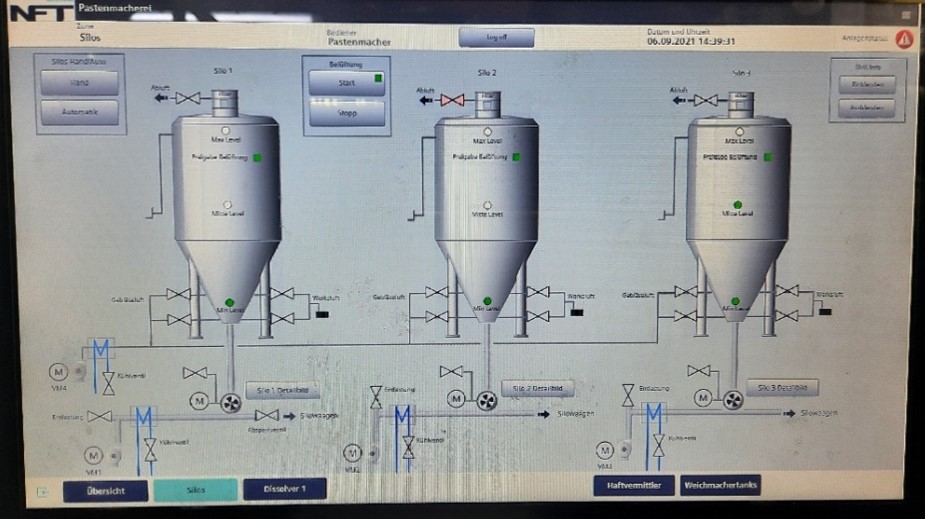

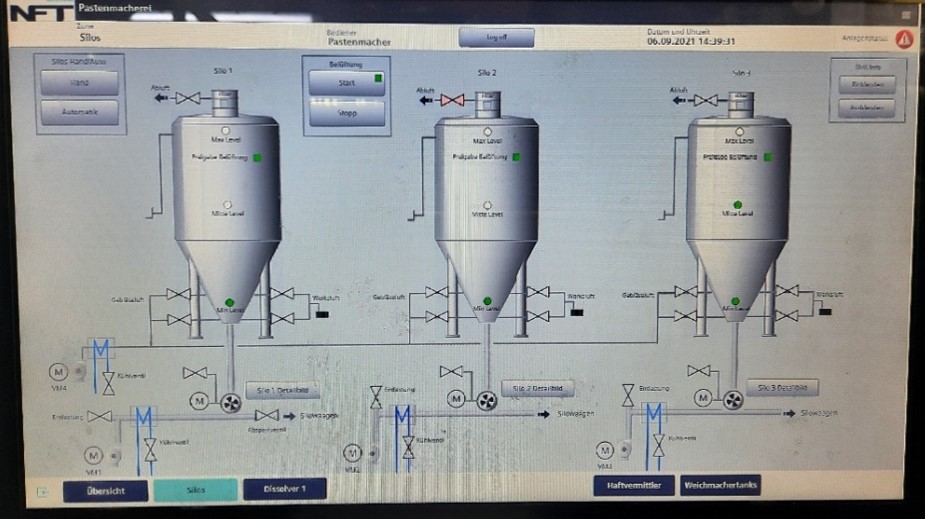

Eine weitere Herausforderung stellten die gewachsenen und veränderten Arbeitsabläufe in der Pasten Produktion dar, die dazu führten, dass die Transparenz der Produktion stetig abnahm und immer undurchsichtiger wurde. Die alte Steuerungstechnik konnte diese Abläufe und Prozesse nicht mehr abbilden. Um in der Produktion Ausschuss zu vermeiden und eine transparente und übersichtliche Darstellung der Anlagen- und Produktionsdaten in der Produktion zu gewährleisten, fiel die Entscheidung auf den Einsatz von Ex-geschützten Bedienpanels mit einem zukunftsfähigen Visualisierungssystem SIMATIC WinCC Unified. Durch diese Umsetzung kann der Anlagenbediener den aktuellen Prozess und Ablauf nachvollziehen und steuern. Die Heytex Bramsche GmbH stellt durch diese Modernisierungsmaßnahme sicher, dass weniger Ausschuss produziert und die Liefertreue gewährleistet wird.

Eine weitere Herausforderung in dem Retrofit bildete die abgekündigte Hardware, für die keine Ersatzteile mehr verfügbar waren oder deren Reparatur sich als sehr kostenintensiv erwies. Der Ausfall einer solchen Hardwarekomponente führte schnell zu langen Ausfallzeiten der gesamten Produktionslinie. Bei diesem Projekt wurden im Zuge der Modernisierung alle abgekündigten Elektronikkomponenten identifiziert und durch die neueste Technologie ersetzt. Bei der Umsetzung wurde nicht nur ein 1-zu-1-Austausch vorgenommen, sondern auch darauf geachtet, dass die eingesetzte Hardware zur Standardkomponente wird. Dieses geschah nicht nur, um die zukünftige Verfügbarkeit und

Supportzeit zu gewährleisten, sondern auch um die Ersatzteilvielfalt zu reduzieren.

Insgesamt gesehen wurde die Pastenmacherei nicht nur modernisiert und auf den neuesten Stand der Technik gebracht, sondern gleichzeitig auch digitalisiert. Die Transparenz der Produktionsdaten wurde deutlich erhöht und Heytex ist ihrem Wunsch nach einer transparenten und nachhaltigen Produktion einen weiteren Schritt nähergekommen.